超早期機械故障予兆検知 & QA AEセンシングシステム

Early Observer MEL-E Carry

<アーリーオブザーバー メル・イー>

一般的な振動センサでは検知できない高い周波数の弾性波=AE波をセンシングします。 物体の亀裂や摩擦・摩耗状況を検知し、 今まで不可能と思われていた設備の機械的故障の 兆候や機械加工、 自動ワイヤ溶接等の品質保証を実現可能なAEセンシングシステムです。

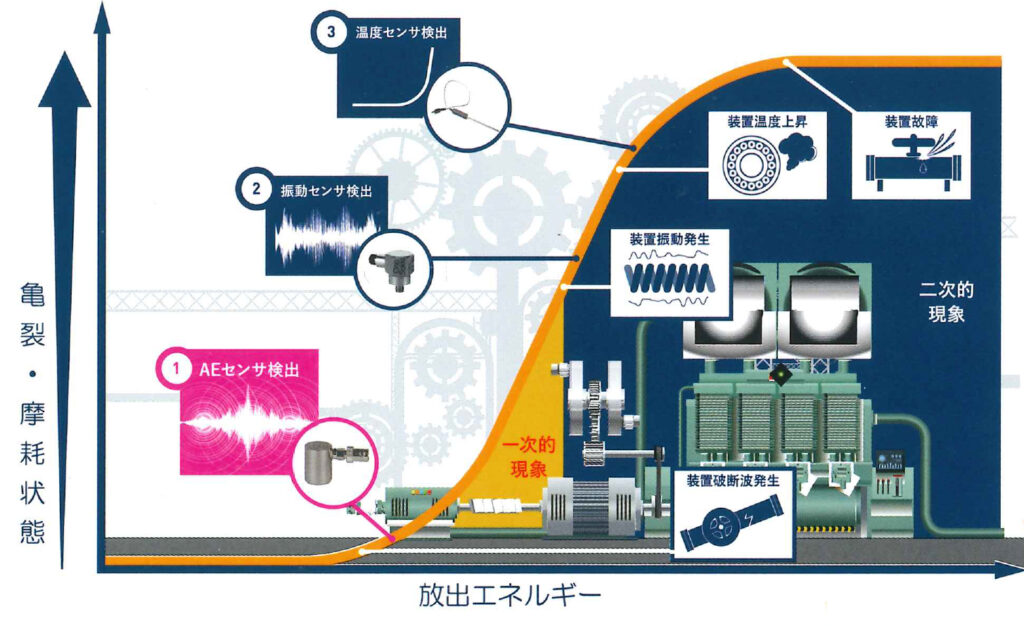

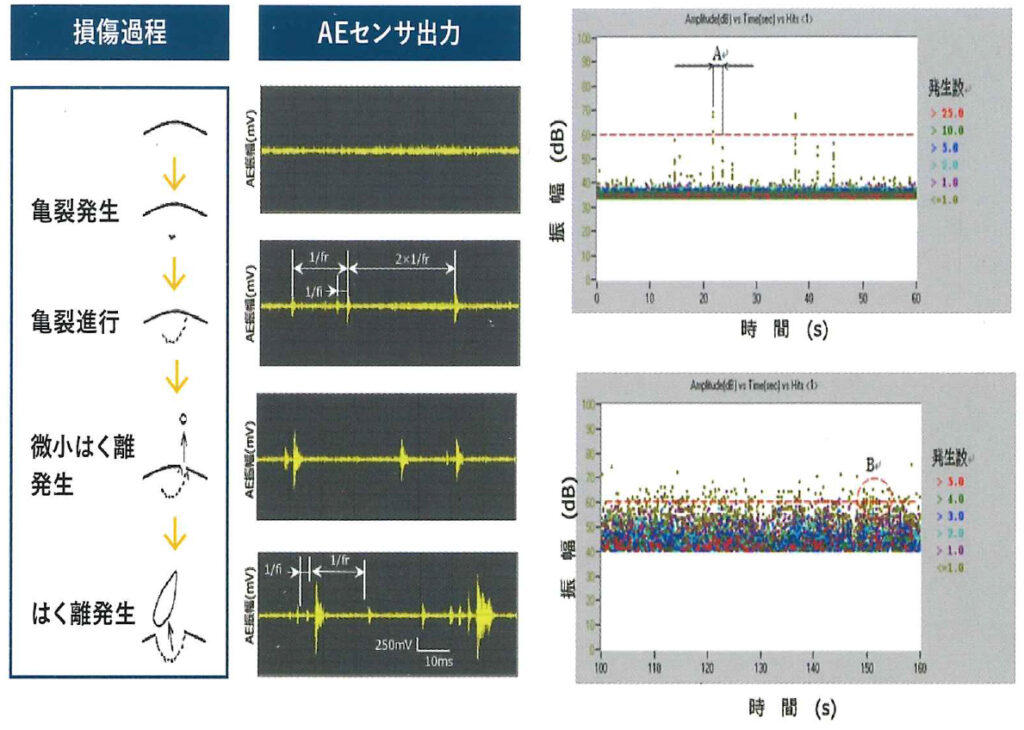

ロボットや設備が故障に至るまでのプロセス

①設備を構成する材料から劣化等につながる弾性波=AE波が発生、 アーリーオブザーバーは この段階で異常を検知可能です。

②劣化や異常の度合いが進むことで振動が発生振動センサが反応する。

③振動を放置することで、 ダメージが拡大しやがて発熱などを伴い故障停止に至る。

Early Observer MEL-E Carryの特徴

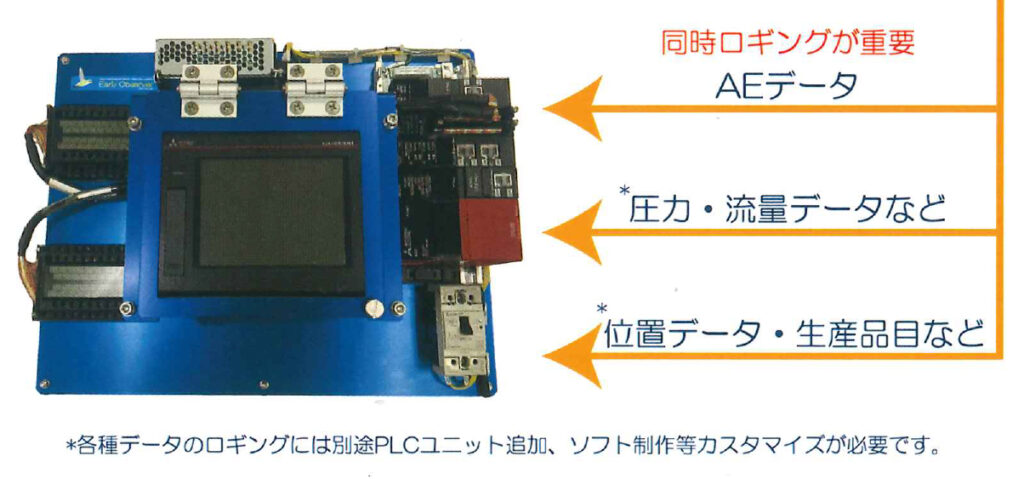

MELSEC iQ-Rで設備に合わせたカスタマイズが可能 健全性診断・QAに必要な複数のデータを同時ロギングすることで、設備健全性診断の精度を上げることが可能です

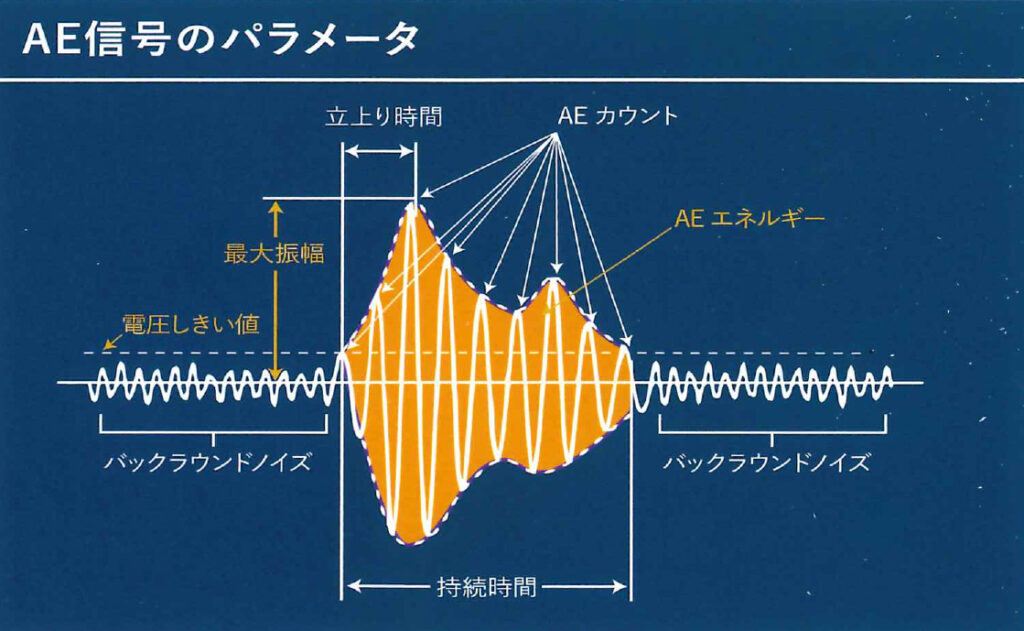

Amplitude (アンプリチュード=最大振幅)

AE波形の最大振幅値 (中心から最大変位までの電圧)をdB換算

=亀裂場合 深さ、 進展距離/摩擦の場合 摩耗量と相関関係

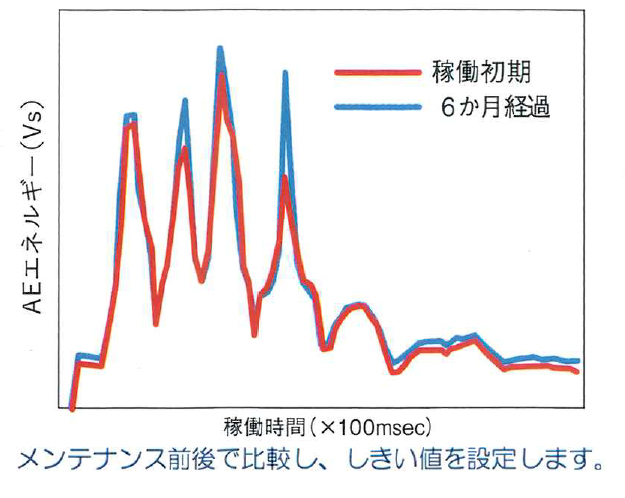

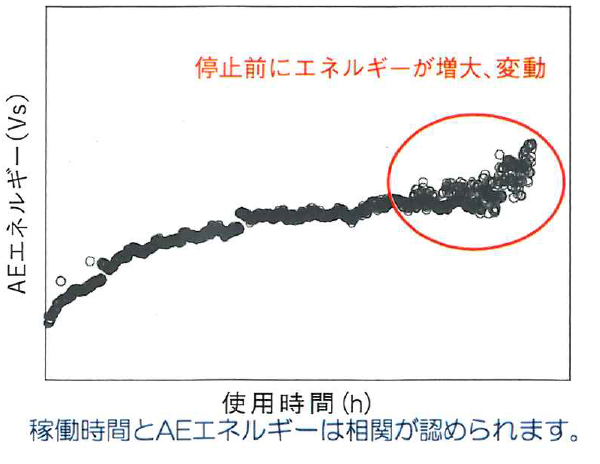

Energy (エネルギー)

持続時間内におけるAE波形の積分値

=亀裂の面積/摩擦 摩耗量と相関関係

RMS (実効値)

10ms単位毎に取得したAE信号の実効値。

=摩擦係数と相関関係

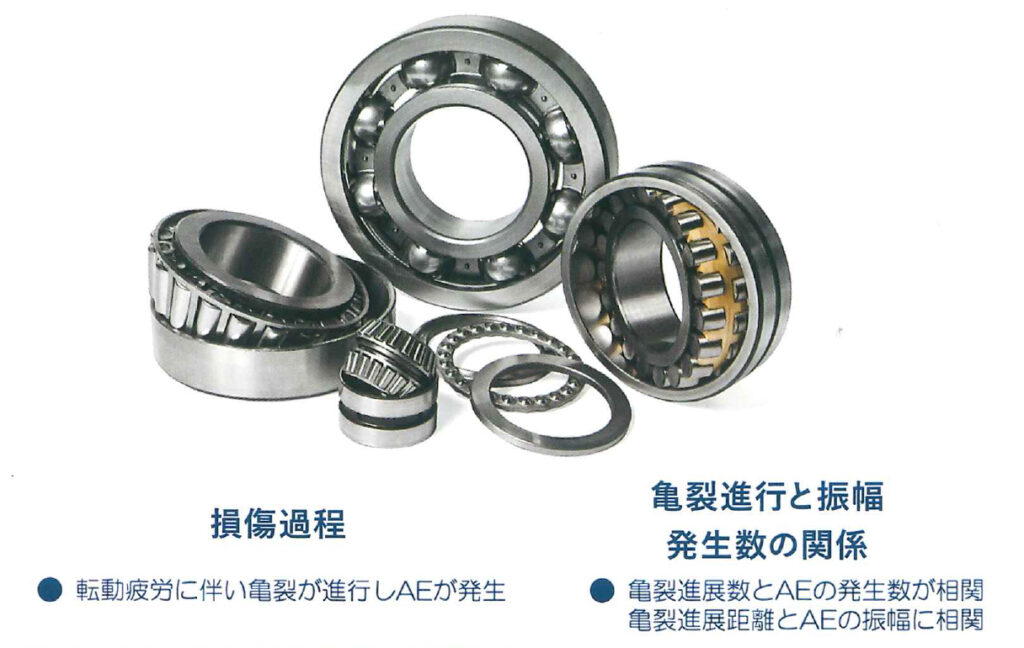

機械故障の予兆事例

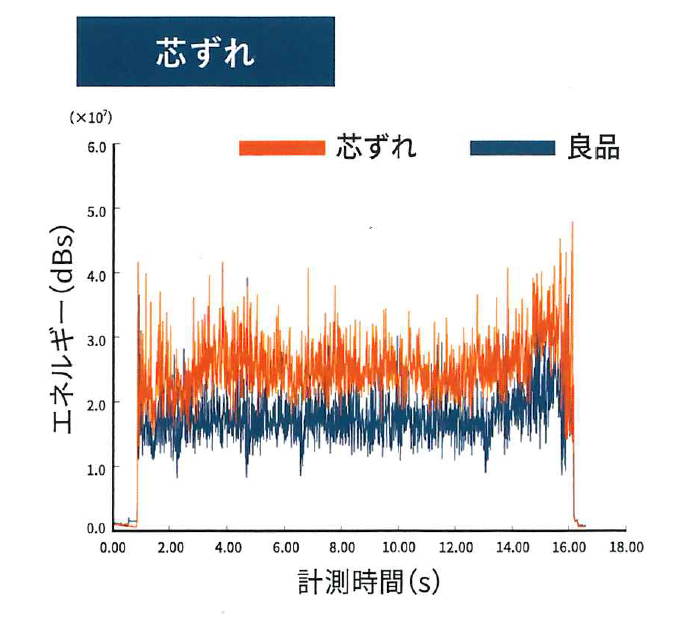

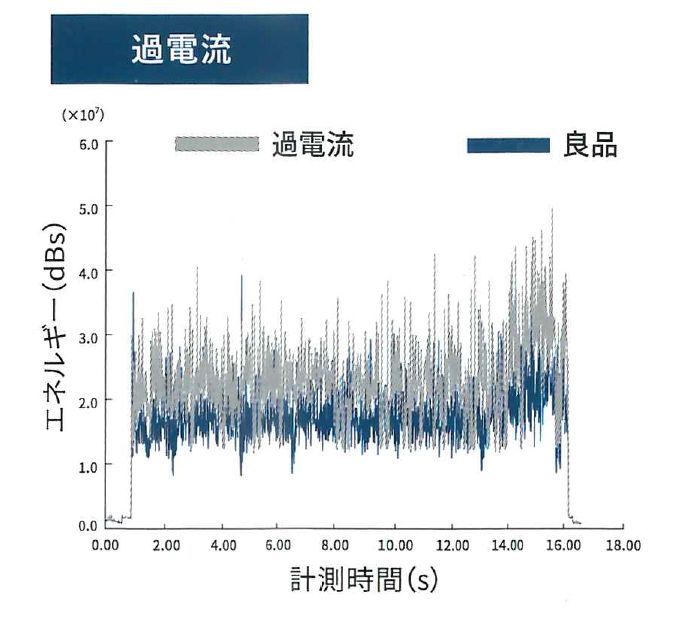

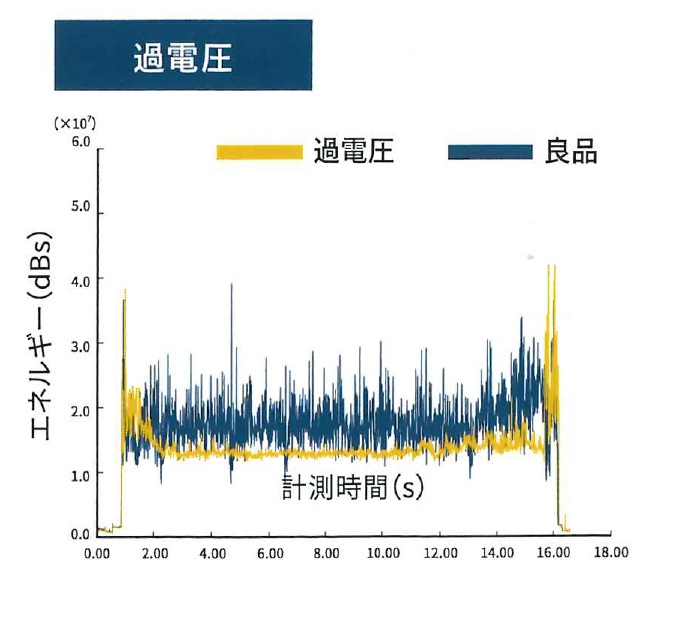

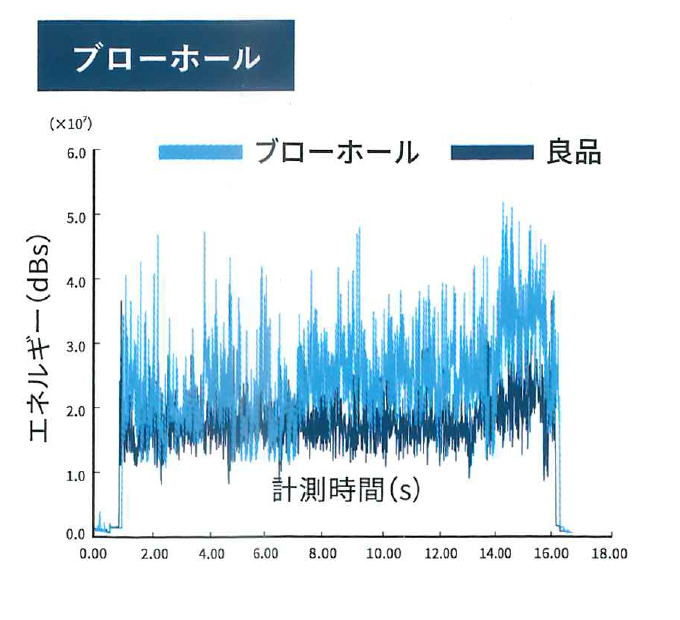

QA事例 自動ワイヤ溶接良否判別

溶接不良原因別AE波形です。 いずれも良品との波形比較で溶接不良を検知可能です。

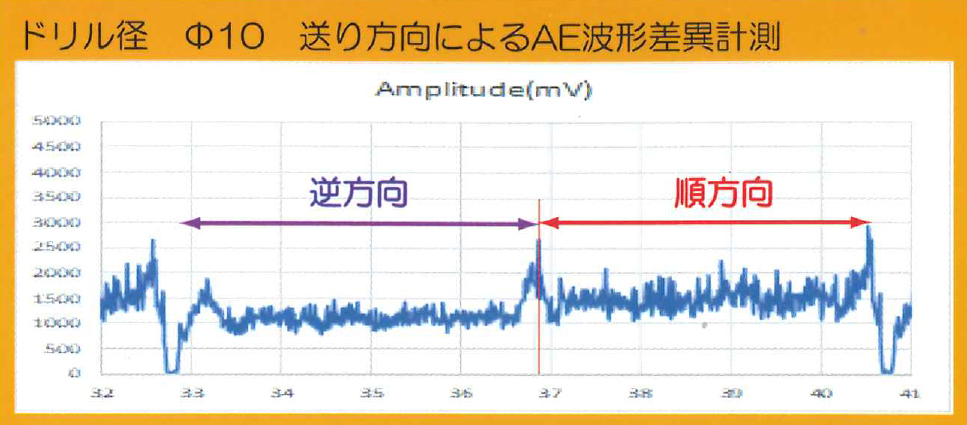

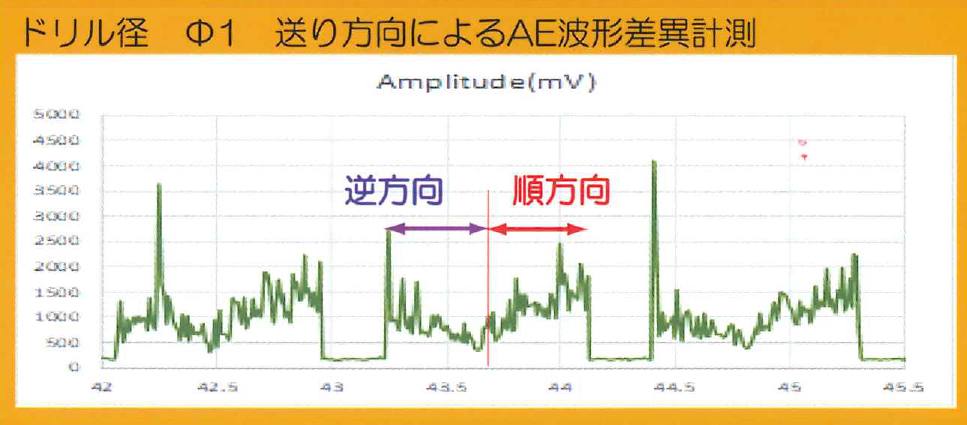

QA事例 機械加工良否判別

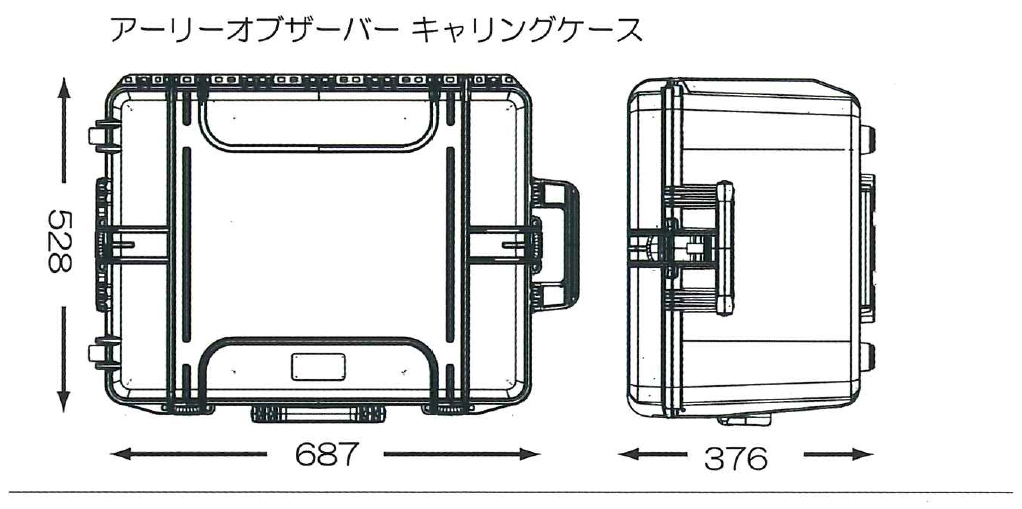

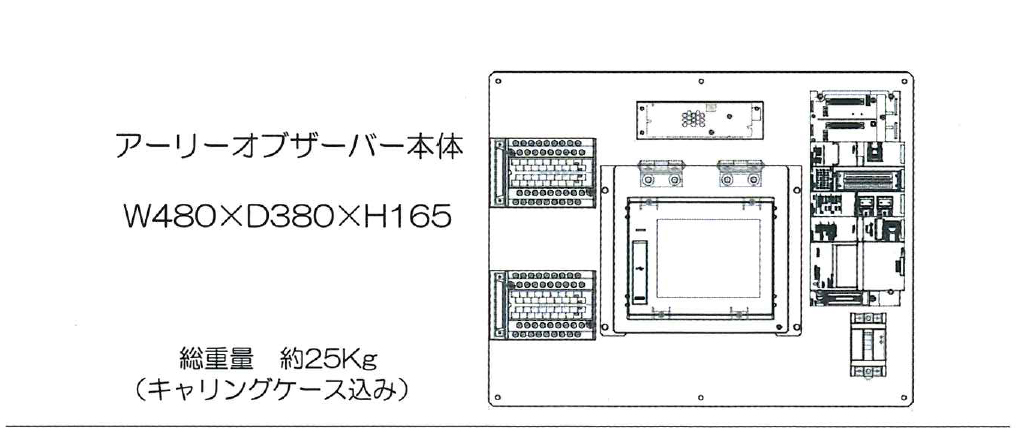

<仕様・外形図>

(一般仕様)

| 項目 | 仕様 |

| シーケンサ | 三菱電機株式会社 MELSEC iQ-R series |

| 電源 | AC85~264V 1Φ 2A |

| 動作温度 | 0 ~ +50℃ |

| ロギングデータ形式 | csvファイル |

| ロギングデータサイズ | 1DATA/1Omsecの時 20GB/60min(AEセンサのみ) |

| ロギングモード | 手動/自立タイマー/外部操作(要シーケンサソフト作成) |

| AEセンサ接続数 | 最大4軸(同時計測ではありません) |

| シーケンサ空スロット | 2 |

導入済み企業様用メニュー

関連製品リンク

TYPE00

ここに短い説明文が入ります。てきすとてきすとてきすとてき。

TYPE00

ここに短い説明文が入ります。てきすとてきすとてきすとてき。

TYPE00

ここに短い説明文が入ります。てきすとてきすとてきすとてき。

TYPE00

ここに短い説明文が入ります。てきすとてきすとてきすとてき。